1. Introduksjon

Hydrauliske systemerer en kjerneteknologi i moderne industri, avgjørende for overføring og kontroll av kraft i maskineri, produksjon og energisystemer for å sikre riktig drift av mekanisk utstyr. Innenfor disse systemene spiller høyytelses trykksensorer en kritisk rolle, da de skal gi presis og stabil trykkovervåking i høytrykks og komplekse miljøer. Ettersom industrielle krav fortsetter å vokse, har sensorteknologi utviklet seg, med keramiske og glassmikrosmeltede materialer som dukker opp som to viktige sensorkjernematerialer.

Keramiske materialer er kjent for sin høye styrke, varmebestandighet og korrosjonsbestandighet, og opprettholder utmerket ytelse under ekstreme forhold. De er mye brukt i krevende industrielle applikasjoner. På den annen side bruker mikrofused glass-teknologi høytemperatur glasspulver for å lage sømløse, O-ringfrie, svært forseglede strukturer, noe som gjør det spesielt egnet for å forhindre oljelekkasjer i hydrauliske systemer. Denne artikkelen vil sammenligne ytelsen til disse to materialene i hydraulikkoljeapplikasjoner, undersøke deres respektive fordeler og ulemper for å hjelpe leserne med å gjøre det beste valget for forskjellige bruksscenarier.

2. Grunnleggende krav til sensorer i hydrauliske systemer

Trykksensorer i hydrauliske systemer må oppfylle flere nøkkelkrav for å sikre systemsikkerhet og effektivitet. Først,trykkmotstander kritisk fordi hydrauliske systemer ofte opererer under ekstremt høyt trykk. Sensorer må fungere pålitelig under disse høytrykksforholdene, og forhindrer ytelsesforringelse eller feil på grunn av trykksvingninger.

Sekund,tetting og forebygging av oljelekkasjerer spesielt viktige i hydraulikkoljeapplikasjoner. Oljelekkasje reduserer ikke bare systemets effektivitet, men kan også forårsake skade på utstyret eller sikkerhetsrisikoer. Derfor må sensorer ha utmerkede tetningsevner for effektivt å forhindre hydraulikkoljelekkasjer, og sikre systemets langsiktige stabile drift.

Endelig,langsiktig stabilitet og holdbarheter også vesentlige krav til sensorer i hydrauliske systemer. Sensorer må kunne fungere pålitelig over lange perioder i høytrykks- og høytemperaturmiljøer uten å miste målenøyaktighet eller svikte på grunn av tøffe forhold. Disse grunnleggende kravene bestemmer ytelsen til ulike sensormaterialer i hydrauliske systemer og gir grunnlag for etterfølgende materialvalg.

3. Keramiske materialer i hydraulikkoljeapplikasjoner

Materialegenskaper: Keramikk er et høystyrke, varmebestandig og korrosjonsbestandig materiale som opprettholder stabil ytelse under ekstreme forhold. Disse egenskapene gjør keramiske kjerner spesielt egnet for bruk i hydrauliske oljemedier, der det kreves langtidsstabil drift.

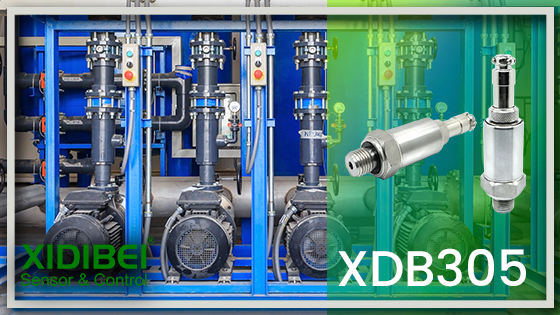

Fordeler: Keramiske kjerner yter eksepsjonelt godt under høytrykks- og vakuumforhold, spesielt når det gjelder langsiktig stabilitet i ekstreme miljøer. På grunn av stivheten og holdbarheten til keramiske materialer kan keramiske kjerner tåle betydelige trykksvingninger uten deformasjon eller svikt. I tillegg gir keramiske kjerner nøyaktige og stabile målinger selv under vakuumforhold, og gir dem en fordel over andre materialer i visse spesialiserte hydrauliske systemer. XIDIBEI sineXDB305-serienutnytter disse egenskapene til keramiske materialer, noe som gjør det mye anvendelig i komplekse industrielle miljøer.

Ulemper: Til tross for deres utmerkede ytelse i miljøer med høy temperatur og høyt trykk, tetter kanskje ikke keramiske kjerner like godt i hydrauliske oljemedier som mikrosmeltede glasskjerner. Dette er først og fremst fordi keramiske materialer er relativt harde, noe som gjør det vanskelig å oppnå de tette forseglingene som mikrofusert glassteknologi kan gi. Dette betyr at i noen tilfeller kan keramiske kjerner utgjøre en risiko for hydraulikkoljelekkasje, spesielt etter langvarig bruk når tetningsytelsen kan forringes. Denne mangelen gjør keramiske kjerner potensielt mindre egnet for applikasjoner med ekstremt høye forseglingskrav sammenlignet med mikrosmeltede glasskjerner. I tillegg er keramiske kjerner mer passende for lavtrykksmiljøer(≤600 bar)og er ikke egnet for høytrykksforhold.

4. Mikrosmeltede glassmaterialer i hydraulikkoljeapplikasjoner

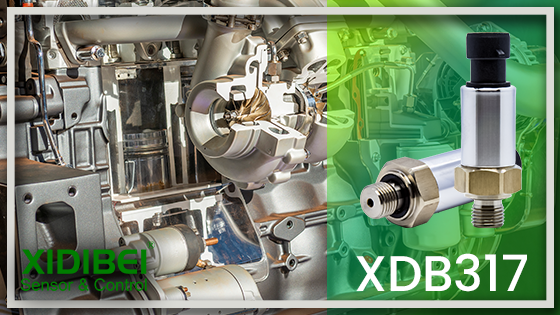

Materialegenskaper: Glass mikrosmeltet teknologi er en prosess som bruker høytemperatur glasspulver for å lage en sømløs og svært forseglet struktur. Denne teknologien er spesielt egnet for hydrauliske oljemedier fordi den effektivt forhindrer væskelekkasjer. Denne egenskapen til mikrosmeltede glasskjerner gjør dem svært effektive i applikasjoner som krever høy grad av forsegling, spesielt i høytrykkshydraulikksystemer.

Fordeler: Hovedfordelen med mikrosmeltede glasskjerner i hydrauliske oljemedier er deres utmerkede forseglingsevne. Fraværet av O-ringer eliminerer den potensielle lekkasjerisikoen forbundet med tradisjonelle forseglingsmetoder, noe som gjør glassmikrosmeltede kjerner spesielt effektive for å forhindre oljelekkasjer. XIDIBEI sineXDB317-serien, basert på denne teknologien, kan opprettholde tetningsintegriteten over lange perioder i hydraulikkoljesystemer, noe som reduserer systemfeil på grunn av lekkasje. Denne funksjonen gjør dem til et ideelt valg for å forhindre oljelekkasjer i hydrauliske systemer.

Ulemper: Mikrosmeltede glasskjerner har imidlertid visse begrensninger når de arbeider med vakuummiljøer. På grunn av design og materialegenskaper kan ikke mikrosmeltede glasskjerner gi samme nivå av stabilitet og nøyaktighet under vakuumforhold som keramiske kjerner. Dette begrenser deres anvendelighet i noen spesialiserte applikasjoner, for eksempel komplekse hydrauliske systemer som krever håndtering av både positivt og negativt trykk. I disse scenariene kan det hende at glassmikrosmeltede kjerner ikke oppfyller alle målebehov.

Ved å utføre en detaljert analyse av disse to materialenes anvendelser i hydrauliske oljemedier, kan leserne bedre forstå deres respektive bruksscenarier og ytelsesegenskaper, noe som gir sterk støtte for å velge riktig sensorteknologi.

5. Sammenlignende analyse og applikasjonsscenarier

Sammenlignende analyse: I hydrauliske oljemedier har keramiske og mikrosmeltede kjerner av glass hver forskjellige styrker og svakheter. Keramiske kjerner utmerker seg i trykkmotstand og langsiktig stabilitet i ekstreme miljøer. De yter spesielt godt under vakuum og høye temperaturforhold, opprettholder høy målenøyaktighet og motstår ekstern miljøinterferens. På grunn av materialegenskaper kan det imidlertid hende at keramiske kjerner ikke tetter like effektivt som mikrosmeltede glasskjerner, noe som potensielt kan føre til lekkasjeproblemer i hydraulikkoljeapplikasjoner. Derfor, oppsummert, er keramiske kjerner egnet for lavtrykksapplikasjoner(≤600 bar), mens for høytrykksscenarier(opptil 3500 bar), glass mikrofusede sensorer anbefales.

Derimot ligger styrken til mikrosmeltede glasskjerner i deres høye forseglingsevne, noe som gjør dem spesielt effektive til å forhindre hydraulikkoljelekkasjer. Den O-ringfrie designen forbedrer ikke bare den generelle påliteligheten til sensoren, men reduserer også potensielle feil på grunn av forseglingsdegradering. Mikrosmeltede glasskjerner er imidlertid relativt svakere i vakuummiljøer og kan ikke tilby samme stabilitet i målinger som keramiske kjerner.

Applikasjonsscenario-anbefalinger: Når du velger riktig sensor, er det viktig å balansere spesifikke bruksbehov. Hvis det hydrauliske systemet krever høy tetning og forebygging av oljelekkasje, er mikrosmeltede glasskjerner et ideelt valg, spesielt i miljøer med positivt trykk og systemer som krever langtidsstabil tetting, som pumpestasjoner og vannbehandlingssystemer. På den annen side, for systemer som trenger å håndtere både positive og negative trykk eller operere under ekstreme temperatur- og trykkforhold, kan keramiske kjerner være mer egnet, og tilby høyere målenøyaktighet og stabilitet under disse krevende forholdene.

6. Konklusjon

Avslutningsvis har keramiske og mikrosmeltede kjerner av glass hver sine unike fordeler og passende bruksområder. Keramiske kjerner, med sin utmerkede trykkmotstand og stabilitet i ekstreme miljøer, yter enestående i systemer som krever kompleks trykkhåndtering. Derimot dominerer mikrosmeltede glasskjerner, med sin overlegne tetning og oljelekkasjeforebygging, i hydrauliske systemer som krever høy tetningsintegritet.

Å velge riktig sensormateriale er avgjørende for å sikre lang levetid og høy pålitelighet til hydrauliske systemer. Ved å velge den mest egnede sensorteknologien basert på systemets spesifikke behov, er det mulig å øke systemets effektivitet, redusere risikoen for feil og sikre sikker og stabil drift under ulike forhold. Denne tilnærmingen forbedrer ikke bare produksjonseffektiviteten, men reduserer også vedlikeholdskostnadene og forlenger utstyrets levetid.

Innleggstid: 28. august 2024