Ved trykkmåling kan du legge merke til at måleresultatene ikke umiddelbart reflekterer endringer i inngangstrykket eller stemmer helt overens når trykket går tilbake til utgangstilstanden. For eksempel, når du bruker en baderomsvekt for å måle vekt, krever vektens sensor tid for nøyaktig å registrere og stabilisere avlesningen av vekten din. Deresponstidav sensoren fører til innledende datafluktuasjoner. Når sensoren tilpasser seg belastningen og fullfører databehandlingen, vil avlesningene vise mer stabile resultater.Dette er ikke en defekt ved sensoren, men en normal karakteristikk for mange elektroniske måleenheter, spesielt når det involverer sanntidsdatabehandling og steady-state oppnåelse. Dette fenomenet kan refereres til som sensorhysterese.

Hva er hysterese i trykksensorer?

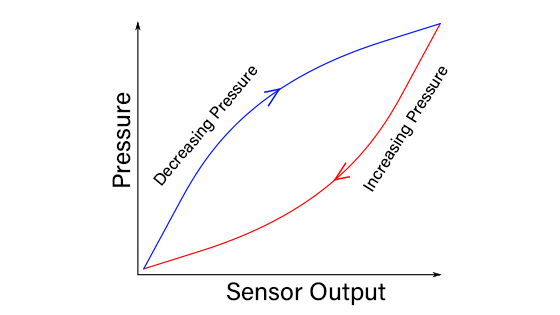

Sensorhysteresemanifesterer seg vanligvis når det er en endring i inngang (som temperatur eller trykk), og utgangssignalet ikke umiddelbart følger inngangsendringen, eller når inngangen går tilbake til sin opprinnelige tilstand, går ikke utgangssignalet helt tilbake til sin opprinnelige tilstand . Dette fenomenet kan sees på sensorens karakteristiske kurve, hvor det er en etterslepende sløyfeformet kurve mellom inngang og utgang, i stedet for en rett linje. Spesifikt, hvis du begynner å øke inngangen fra en bestemt spesifikk verdi, vil sensorens utgang også øke tilsvarende. Men når inngangen begynner å synke tilbake til det opprinnelige punktet, vil du oppdage at utgangsverdiene er høyere enn de opprinnelige utgangsverdiene under reduksjonsprosessen, og danner en løkke ellerhystereseløkke. Dette viser at under den økende og minkende prosessen, tilsvarer den samme inngangsverdien to forskjellige utgangsverdier, som er den intuitive visningen av hysterese.

Diagrammet viser forholdet mellom utgang og påført trykk i en trykksensor under trykkpåføringsprosessen, representert i form av en hysteresekurve. Den horisontale aksen representerer sensorutgang, og den vertikale aksen representerer påført trykk. Den røde kurven representerer prosessen der sensoreffekten øker med gradvis økende trykk, og viser responsbanen fra lavt til høyt trykk. Den blå kurven indikerer at når det påførte trykket begynner å avta, synker også sensoreffekten, fra høyt trykk tilbake til lavt, og viser sensorens reaksjon under avlastning av trykk. Området mellom de to kurvene, hysteresesløyfen, viser forskjellen i sensorytelse ved samme trykknivå under lasting og lossing, typisk forårsaket av de fysiske egenskapene og den indre strukturen til sensormaterialet.

Årsaker til trykkhysterese

Hysterese-fenomenet itrykksensorerer hovedsakelig påvirket av to hovedfaktorer, som er nært knyttet til sensorens fysiske egenskaper og driftsmekanisme:

- Materialets elastiske hysterese Ethvert materiale vil gjennomgå en viss grad av elastisk deformasjon når det utsettes for ytre krefter, en direkte respons fra materialet til de påførte kreftene. Når den ytre kraften fjernes, prøver materialet å gå tilbake til sin opprinnelige tilstand. Denne gjenvinningen er imidlertid ikke fullstendig på grunn av uensartetheten i materialets indre struktur og de små irreversible endringene i den indre mikrostrukturen under gjentatt lasting og lossing. Dette resulterer i en etterslep i mekanisk oppførsel under kontinuerlige laste- og losseprosesser, kjent somelastisk hysterese. Dette fenomenet er spesielt tydelig ved anvendelse avtrykksensorer, ettersom sensorer ofte må måle og reagere nøyaktig på trykkendringer.

- Friksjon I de mekaniske komponentene til en trykksensor, spesielt de som involverer bevegelige deler, er friksjon uunngåelig. Denne friksjonen kan komme fra kontakter inne i sensoren, for eksempel glidende kontaktpunkter, lagre osv. Når sensoren tåler trykk, kan disse friksjonspunktene hindre den frie bevegelsen av sensorens interne mekaniske strukturer, noe som forårsaker en forsinkelse mellom sensorens respons og faktisk trykk. Når trykket avlastes, kan de samme friksjonskreftene også forhindre at de indre strukturene stopper umiddelbart, og dermed også vise hysterese under lossefasen.

Disse to faktorene sammen fører til hysterese-sløyfen som observeres i sensorer under gjentatte lasting og lossetester, en egenskap som ofte er spesielt viktig i applikasjoner hvor presisjon og repeterbarhet er svært etterspurt. For å redusere virkningen av dette hysteresefenomenet, er nøye design og materialvalg for sensoren avgjørende, og programvarealgoritmer kan også være nødvendig for å kompensere for denne hysteresen i applikasjoner.

Hysterese-fenomenet itrykksensorerpåvirkes av ulike faktorer som er direkte relatert til sensorens fysiske og kjemiske egenskaper og dens driftsmiljø.

Hvilke faktorer fører til sensorhysterese?

1. Materialegenskaper

- Elastisk modul: Materialets elastisitetsmodul bestemmer graden av elastisk deformasjon når det utsettes for kraft. Materialer med høyere elastisitetsmodul deformeres mindre, og dereselastisk hysteresekan være relativt lavere.

- Poissons forhold: Poissons forhold beskriver forholdet mellom lateral sammentrekning og langsgående forlengelse i et materiale når det utsettes for kraft, noe som også påvirker materialets oppførsel under lasting og lossing.

- Intern struktur: Materialets mikrostruktur, inkludert krystallstruktur, defekter og inneslutninger, påvirker dets mekaniske oppførsel og hysteresekarakteristikker.

2. Produksjonsprosess

- Maskineringspresisjon: Presisjonen ved bearbeiding av sensorkomponenter påvirker ytelsen direkte. Komponenter med høyere presisjon passer bedre, og reduserer ekstra friksjon og spenningskonsentrasjon forårsaket av dårlig passform.

- Overflateruhet: Kvaliteten på overflatebehandling, som overflateruhet, påvirker størrelsen på friksjonen, og påvirker dermed sensorens responshastighet og hysterese.

- Temperaturendringer påvirker de fysiske egenskapene til materialer, som elastisitetsmodul og friksjonskoeffisient. Høye temperaturer gjør generelt materialene mykere, reduserer elastisitetsmodulen og øker friksjonen, og øker dermed hysteresen. Omvendt kan lave temperaturer gjøre materialer hardere og sprøere, og påvirke hysteresen på forskjellige måter.

3. Temperatur

- Temperaturendringer påvirker de fysiske egenskapene til materialer, som elastisitetsmodul og friksjonskoeffisient. Høye temperaturer gjør generelt materialene mykere, reduserer elastisitetsmodulen og øker friksjonen, og øker dermed hysteresen. Omvendt kan lave temperaturer gjøre materialer hardere og sprøere, og påvirke hysteresen på forskjellige måter.

Risikoer

Tilstedeværelsen av hysterese itrykksensorerkan forårsake målefeil, noe som påvirker nøyaktigheten og påliteligheten til sensoren. I applikasjoner som krever høypresisjonsmålinger, slik som presisjonskontroll av industriell prosess og overvåking av kritisk medisinsk utstyr, kan hysterese føre til betydelige målefeil og til og med føre til at hele målesystemet svikter. Derfor er forståelse og minimalisering av virkningen av hysterese en nøkkeldel for å sikre effektiv og nøyaktig drift avtrykksensorer.

Løsninger for hysterese i trykksensorer:

For å sikre lavest mulig hystereseeffekter itrykksensorer, har produsenter tatt flere viktige tiltak for å optimalisere sensorytelsen:

- Materialvalg: Materialvalg spiller en avgjørende rolle ved hysterese. Derfor velger produsenter nøye kjernematerialer som brukes i sensorkonstruksjon, som membraner, tetninger og fyllvæsker, for å sikre at de viser minimal hysterese under forskjellige arbeidsforhold.

- Designoptimalisering: Ved å forbedre den strukturelle utformingen av sensorer, slik som form, størrelse og tykkelse på membraner, og optimalisere forseglingsmetoder, kan produsenter effektivt redusere hysterese forårsaket av friksjon, statisk friksjon og materialdeformasjon.

- Aldringsbehandling: Nyproduserte sensorer kan vise betydelig initial hysterese. Gjennomaldringsbehandlingog spesifikke testprogrammer, kan materialer akselereres for å stabilisere og tilpasse seg, og dermed redusere denne innledende hysteresen. Bildet nedenfor viserXDB305gjennomgåraldringsbehandling.

- Streng produksjonskontroll: Ved å strengt kontrollere toleranser og kvalitet under produksjonsprosessen, sikrer produsenter konsistensen til hver sensor og minimerer virkningen av produksjonsvariasjoner på hysterese.

- Avansert kalibrering og kompensasjon: Noen produsenter bruker avansert digital kompensasjonsteknologi og flerpunktskalibreringsmetoder for å nøyaktig modellere og korrigere hysteresen i sensorutgangene.

- Ytelsestesting og gradering: Alle sensorer gjennomgår detaljerte tester for å vurdere deres hystereseegenskaper. Basert på testresultatene blir sensorer gradert for å sikre at kun produkter som oppfyller spesifikke hysteresestandarder, slippes ut på markedet.

- Akselerert levetidstesting: For å verifisere ytelsesstabiliteten til sensorer gjennom forventet levetid, utfører produsenter akselerert aldring og levetidstester på prøver for å sikre at hysterese forblir innenfor akseptable grenser.

Disse omfattende tiltakene hjelper produsenter med å effektivt kontrollere og redusere hysterese-fenomenet itrykksensorer, som sikrer at sensorene oppfyller høye krav til nøyaktighet og pålitelighet i faktiske applikasjoner.

Innleggstid: mai-09-2024